Մետաղների ձևավորման տեխնոլոգիան մեխանիկական արտադրության շատ կարևոր մասն է: Դրանցից մետաղի ձևավորման տարածված մեթոդներից է ճկման տեխնոլոգիան։ Ճկման գործընթացի ճշգրտությունը բարելավելու համար CNC համակենտրոն կաղապարները անփոխարինելի են: Այս հոդվածում մանրամասն կքննարկվեն CNC համակենտրոն կաղապարների աշխատանքի սկզբունքը, բնութագրերը և կիրառման առավելությունները:

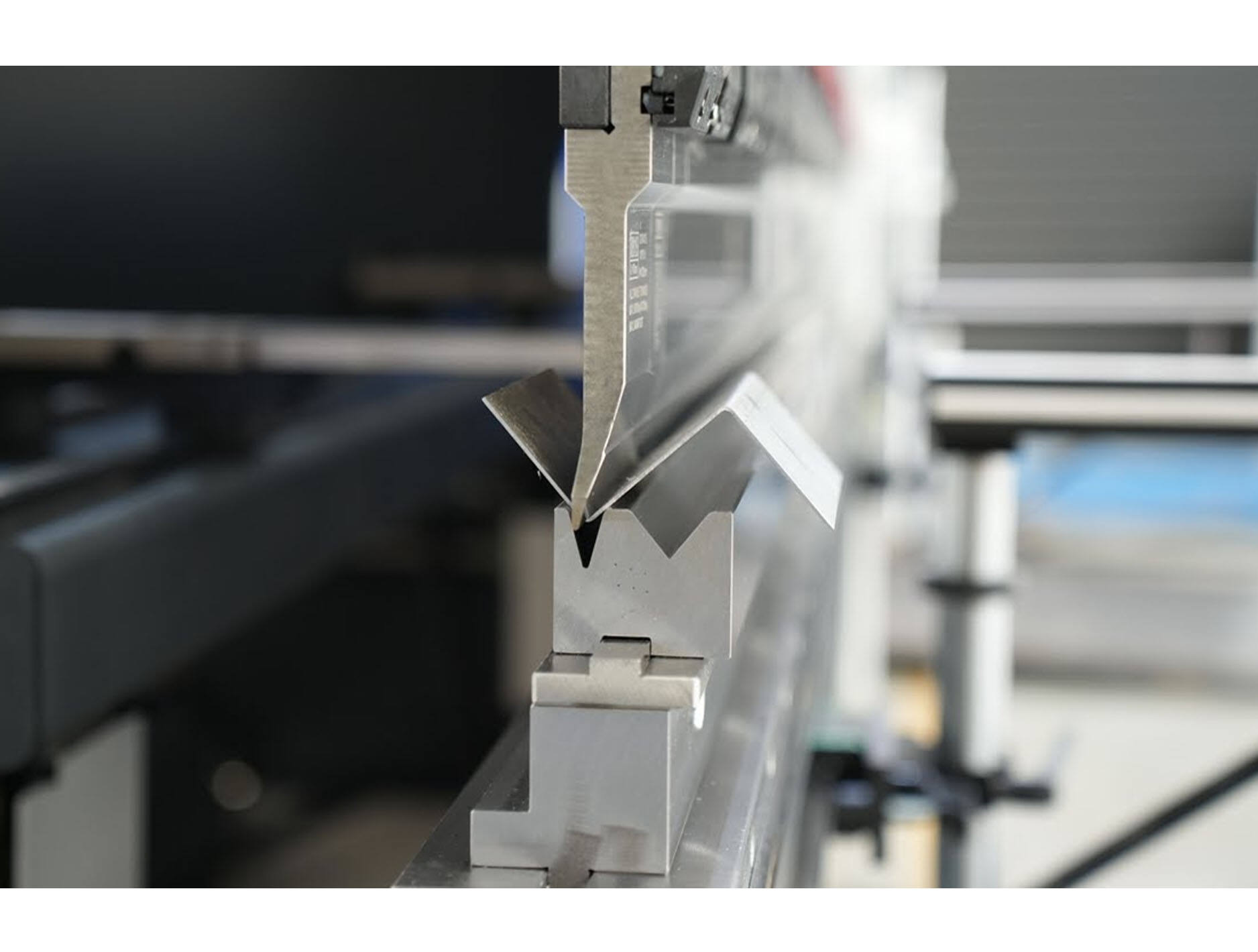

CNC համակենտրոն կաղապարները հիմնականում կազմված են վերին կաղապարներից, ստորին կաղապարներից և սեղմող սարքերից: Դրա աշխատանքի սկզբունքը հետևյալն է.

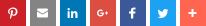

1. CNC համակարգի հսկողության ներքո վերին կաղապարը շարժվում է համաժամանակյա և ճշգրիտ կերպով՝ ձևավորելու պահանջվող ճկման անկյունը:

2. Վերին կաղապարը շարժվում է կաղապարի ստորին խազի կենտրոնով որպես թիրախ՝ ճկման գործընթացում մետաղական մասերի վրա ուժի համաչափությունն ապահովելու համար՝ դրանով իսկ բարելավելով ձևավորման ճշգրտությունը:

Համակենտրոն կաղապարների բնութագրերը

1. Բարձր ճշգրտություն՝ միատեսակ չափս, որը արտադրվում է միջազգային ստանդարտ չափսի հիման վրա՝ համակենտրոնություն ապահովելու համար:

2. Բարձր արդյունավետություն. կաղապարի ստորին հատվածը փոխարինելիս կարիք չկա գտնել կենտրոնական կետը, և բարձր ճշգրտությունը նաև բարելավում է աշխատանքի արդյունավետությունը:

Մետաղների ձևավորման մեջ համակենտրոն մեռելների առավելությունները

1. Բարելավել արտադրանքի որակը. Համակենտրոն ճկումը ապահովում է աշխատանքային մասի ձևի ճշգրտությունը և մակերեսի որակը:

2. Նվազեցնել արտադրության ծախսերը. ավտոմատացման բարձր աստիճանը մեծապես նվազեցնում է աշխատուժի ծախսերը:

3. Բարձրացնել արտադրության ճկունությունը. տարբեր աշխատանքային մասերի ճկման պարամետրերը կարող են արագ փոխվել, ինչը բարելավում է արտադրության ճկունությունը:

Կարճ ասած, որպես մետաղների ձևավորման ոլորտում հիմնական նորամուծություն, համակենտրոն մատրիցները կարևոր դեր են խաղում արտադրանքի որակի բարելավման, արտադրության ծախսերի կրճատման և արտադրության ճկունության բարձրացման գործում: Արտադրական արդյունաբերության շարունակական զարգացման հետ մեկտեղ, կոնցենտրիկ ձողերը, անշուշտ, կխաղան իրենց եզակի առավելությունները կիրառությունների ավելի լայն շրջանակում:

EN

EN

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

BE

BE

HY

HY

KA

KA

UR

UR

BN

BN

MN

MN

KK

KK

SU

SU

TG

TG

UZ

UZ

KU

KU

KY

KY