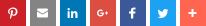

Sa pag-unlad ng lipunan, ang mga anyo ng mga produkto na kailangan natin ay nagbabago din sa iba't ibang paraan. Kabilang sa mga ito, ang metal bending ay ang pinaka-karaniwan, kabilang ang sheet metal bending, pipe bending, sheet metal rounding, profile extrusion, atbp.

Anong mga proseso ang mayroon ang sheet metal bending?

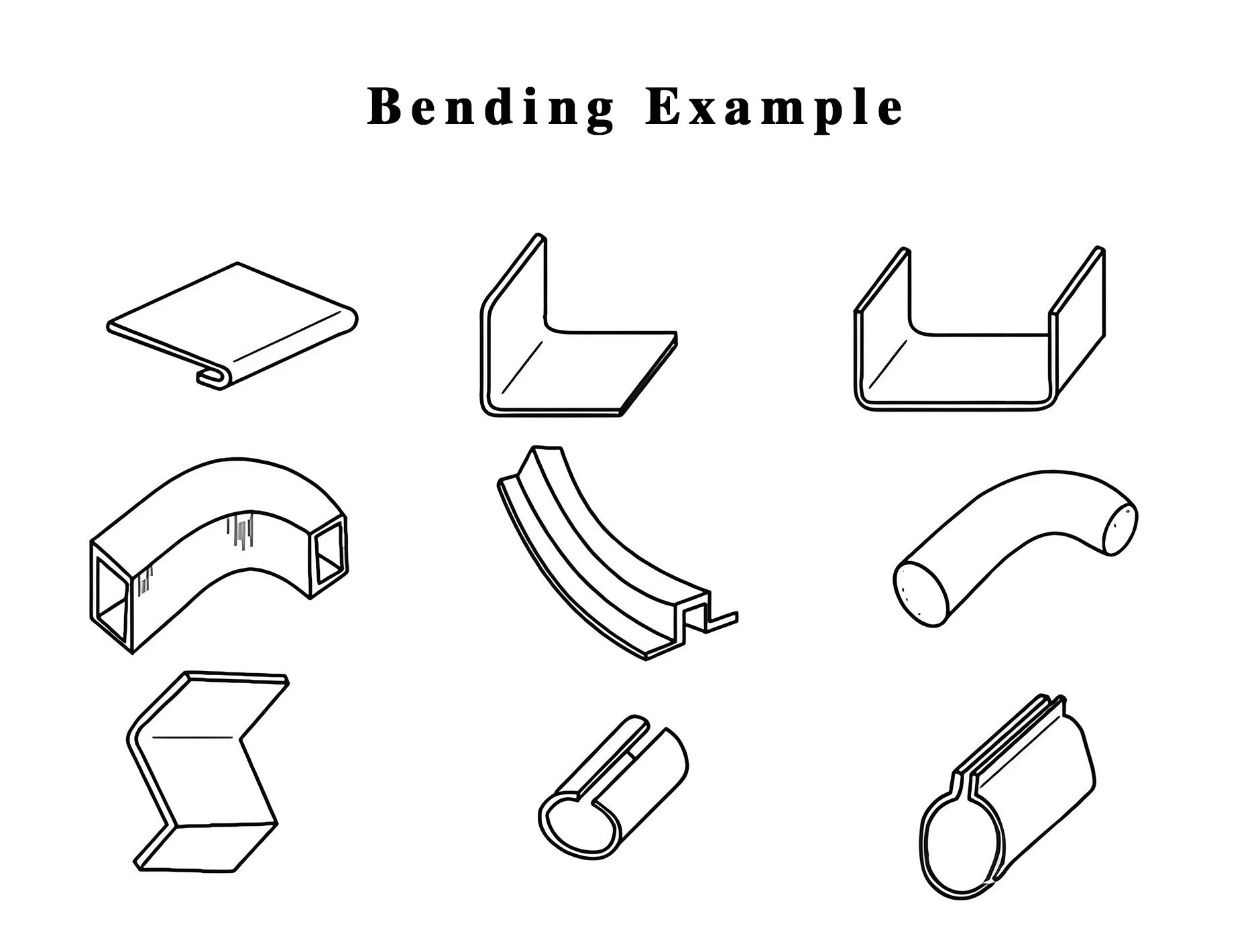

1. Ordinaryong baluktot: Ang karaniwang baluktot ay ang paggamit ng Press Brake upang ibaluktot ang sheet metal sa 90°.

2. Flattening bending: Ibaluktot muna ang sheet metal sa 30°, at pagkatapos ay patagin ang 30° na anggulo. Ang ganitong uri ng baluktot ay nangangailangan ng isang matalim na kutsilyo sa itaas na mamatay at isang pagyupi sa itaas na mamatay. Ang layunin ng flattening bending ay upang mapahusay ang pangkalahatang lakas ng sheet metal.

3. Pagbaluktot ng bisagra: Ang isang espesyal na amag ng bisagra ay kinakailangan upang magsagawa ng maraming pagliko upang makabuo ng isang bisagra.

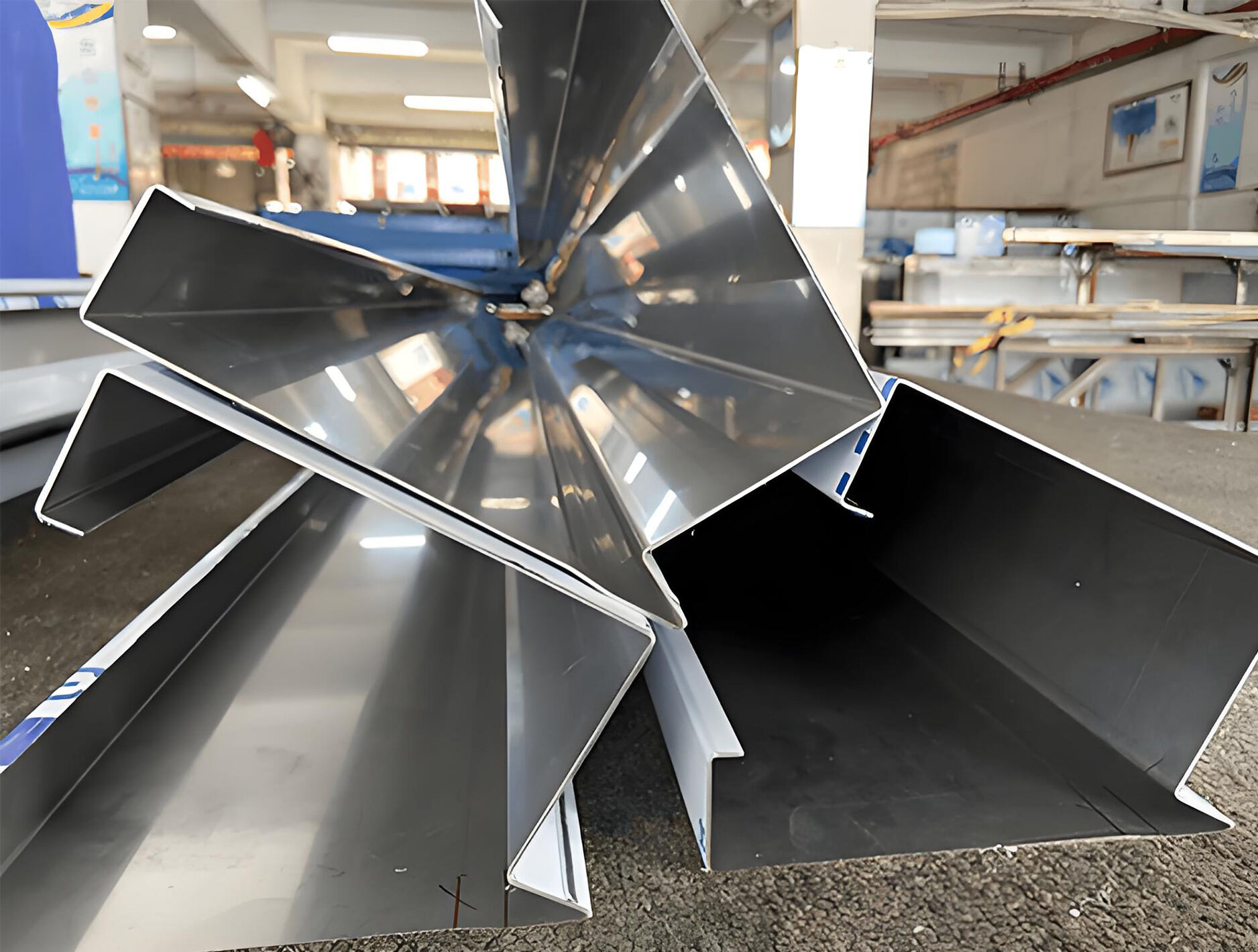

4. Isang beses na pagbaluktot sa pagbuo: Upang mapakinabangan ang kahusayan, ang pagbuo ng amag ay maaaring gawin batay sa hugis ng produkto, at ang panghuling hugis ng produktong sheet metal ay maaaring makamit sa isang liko lamang.

5. Arc bending: Mayroong dalawang paraan ng baluktot para sa baluktot na ito. (a) Kalkulahin ang anggulo ng baluktot at laki ng X-axis ng bawat hakbang ayon sa laki ng arko ng produkto, magsagawa ng multi-step na baluktot, at sa wakas ay ibaluktot ang arko. Ito ang pinaka-cost-effective na paraan, ngunit ang kahusayan ay hindi mataas at ito ay mahirap; (b) Hayaang i-customize ng manufacturer ang arc mold nang direkta ayon sa laki ng arc ng sheet metal na produkto. Ang pamamaraang ito ay mas mahusay, at ang kalidad at hitsura ng produkto ay napabuti din.

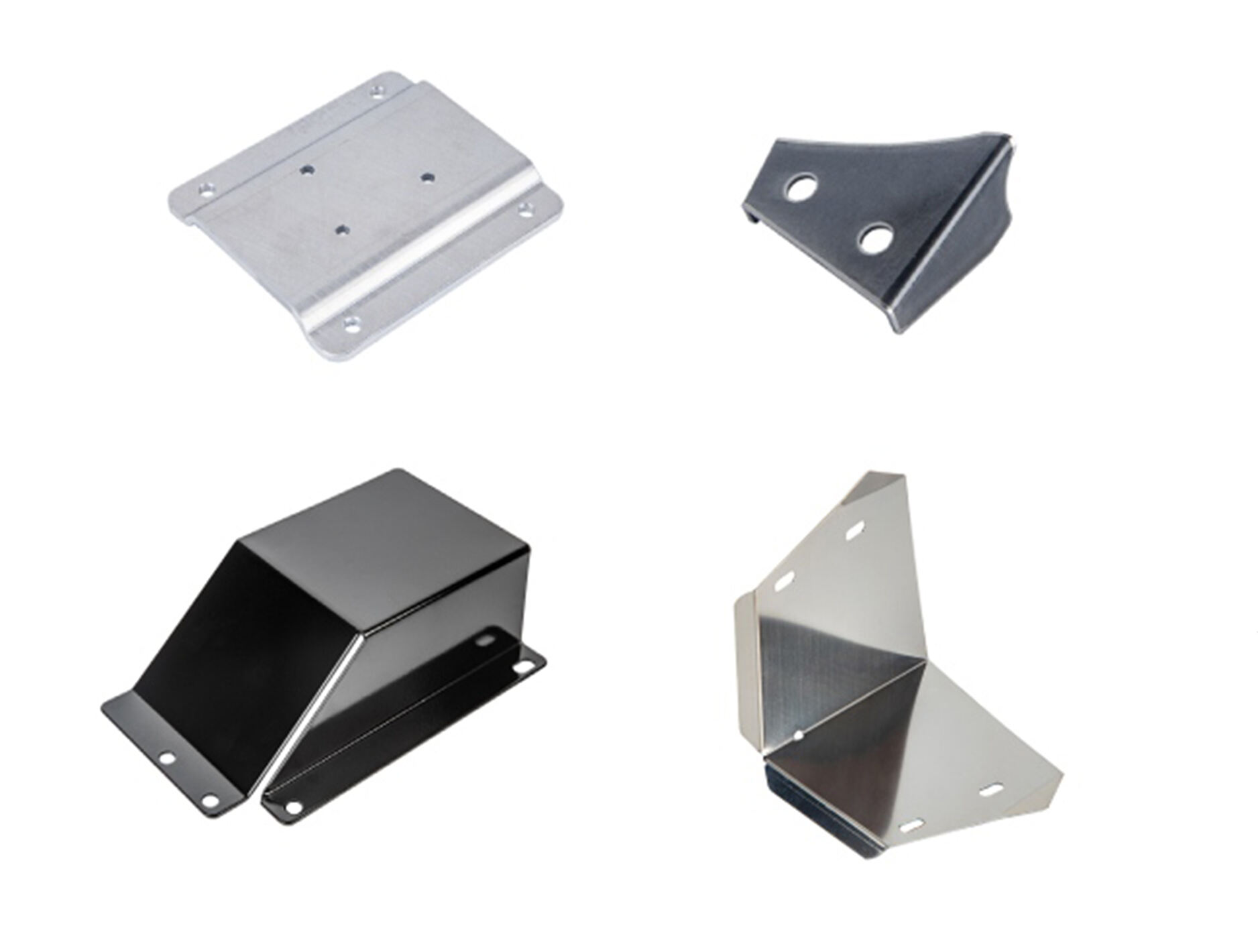

Hindi kinakalawang na asero baluktot:

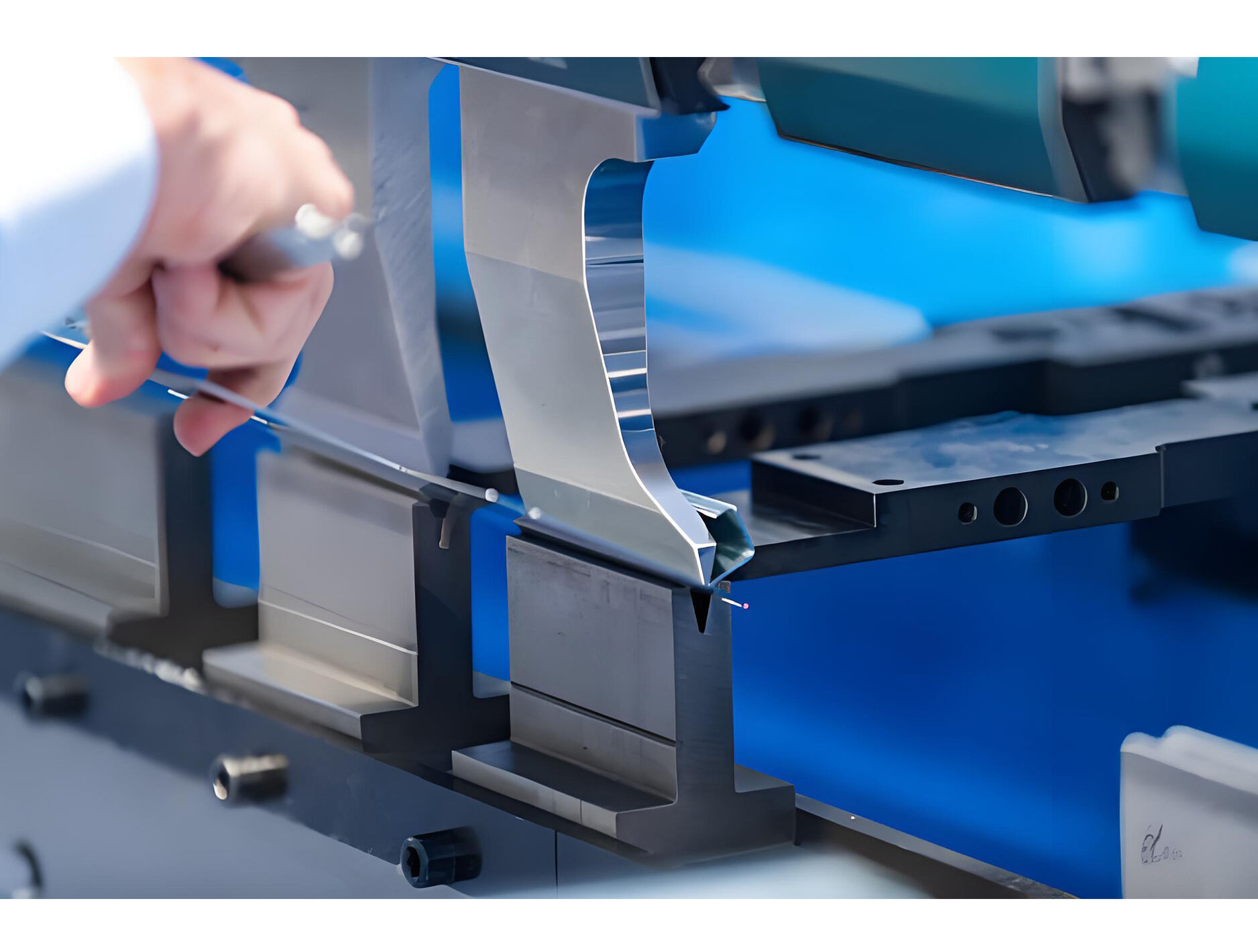

Bilang isang high-strength at corrosion-resistant na metal na materyal, ang hindi kinakalawang na asero ay malawakang ginagamit sa maraming larangan ng industriya. Gayunpaman, kapag gumagamit ng Press Brake upang yumuko ng hindi kinakalawang na asero, ang ilang mga problema ay madalas na nakakaharap. Ang sumusunod ay isang buod at ang mga kaukulang solusyon ay ibinigay. Umaasa ako na ito ay makakatulong sa iyo.

1. Mga gasgas sa ibabaw

Ang hindi kinakalawang na asero ay madaling kapitan ng mga gasgas at abrasion sa ibabaw sa panahon ng proseso ng baluktot. Kabilang sa mga pangunahing dahilan ang:

- Magsuot o hindi wastong disenyo ng kabit

- Labis na alitan sa pagitan ng workpiece at ng kabit

- Alikabok o banyagang bagay sa ibabaw ng workpiece

- Masyadong maliit ang puwang ng amag

Mga Solusyon:

- Regular na suriin at palitan ang kabit

- I-optimize ang disenyo ng kabit upang bawasan ang lugar ng pakikipag-ugnayan sa pagitan ng workpiece at ng kabit

- Panatilihing malinis ang workpiece at ibabaw ng amag, at regular na linisin ang banyagang bagay sa ibabaw

- Para sa mga produktong may mataas na pangangailangan, inirerekumenda na gumamit ng walang bakas na baluktot na amag o isang walang bakas na pelikula

2. Ang pagpapapangit ng materyal, ang anggulo ng baluktot ay hindi nakakatugon sa pamantayan

Ang hindi kinakalawang na asero ay madaling kapitan ng pagpapapangit sa panahon ng proseso ng baluktot. Kabilang sa mga pangunahing dahilan ang:

- Hindi wastong pagkalkula ng pre-bending na halaga

- Labis na rebound force ng stainless steel mismo

- Hindi tamang pagpili ng bingaw ng amag

solusyon:

- Tumpak na kalkulahin ang pre-bending pressure ayon sa mga katangian ng sheet metal

- Ang bending machine ay kailangang nilagyan ng mechanical compensation function, na lubos na magpapahusay sa straightness at aesthetics ng produkto

- I-slot muna ang hindi kinakalawang na asero at pagkatapos ay ibaluktot ito, na lubos na magpapahusay sa tuwid at aesthetics ng produkto, at mabawasan din ang pagkawala ng bending machine

Sa buod, kapag gumagamit ng isang bending machine upang iproseso ang hindi kinakalawang na asero, kinakailangang isaalang-alang ang maraming mga kadahilanan tulad ng mga katangian ng materyal, mga parameter ng proseso, kundisyon ng kagamitan, atbp., at magpatibay ng mga naka-target na solusyon upang matiyak ang kalidad ng pagproseso at kahusayan sa produksyon.

EN

EN

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

BE

BE

HY

HY

KA

KA

UR

UR

BN

BN

MN

MN

KK

KK

SU

SU

TG

TG

UZ

UZ

KU

KU

KY

KY