Kennen Sie den Ursprung der Tonnage der Abkantpresse?

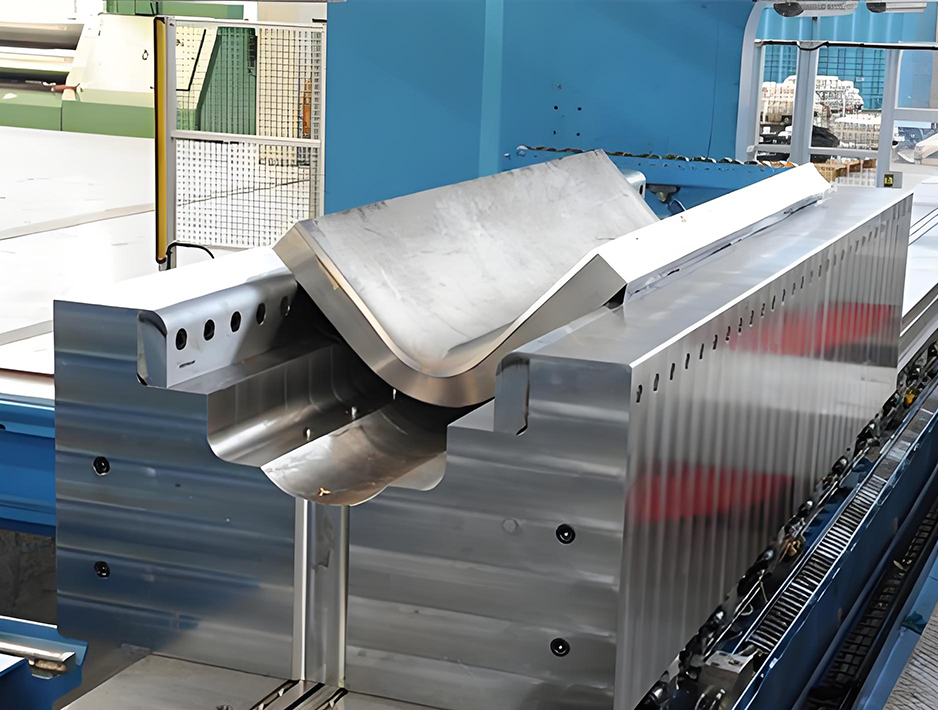

Möchten Sie die ganze Geschichte über die Tonnage von Abkantpressen erfahren? Lassen Sie mich Ihnen genau das sagen. Diese unglaubliche Maschine von ZYCO ist eigentlich ein Gerät, mit dem Stahlplatten in verschiedene Formen und Größen gebogen werden.

Die Tonnagekapazität der Abkantpresse bezieht sich hauptsächlich auf den maximalen Druck, den die Ausrüstung ausüben kann. Normalerweise gilt: Je größer die Tonnage, desto dicker ist das zu bearbeitende Blech und desto stärker ist die Verarbeitungsfähigkeit. Die Tonnage gängiger Biegemaschinen liegt im Allgemeinen zwischen 30 und 400 Tonnen.

Um die richtige Tonnage für die Abkantpresse auszuwählen, müssen Sie die folgenden Schlüsselfaktoren berücksichtigen:

1. Dicke des zu bearbeitenden Materials: Wählen Sie entsprechend der Dicke des zu bearbeitenden Metallblechs eine Abkantpresse mit der entsprechenden Tonnage aus. Eine zu geringe Tonnagekapazität ist möglicherweise nicht in der Lage, die erforderliche Biegung zu erreichen.

2. Produktgröße und -form: Verschiedene Produkte haben unterschiedliche Anforderungen an Größe und Biegeform, was sich auch auf die Tonnageauswahl der Biegemaschine auswirkt. Größere Produkte erfordern typischerweise Abkantpressen mit höherer Tonnage.

3. Produktionseffizienz: Je größer die Tonnage, desto kürzer ist die für eine einzelne Biegung erforderliche Zeit, wodurch sich die Gesamtproduktionseffizienz verbessert. Gleichzeitig werden aber auch die Investitionskosten für die Ausrüstung steigen.

Faktoren, die Stress beeinflussen:

1. Metallplatten, zu denen häufig Kohlenstoffstahlplatten, Edelstahlplatten und Aluminiumplatten gehören. Unterschiedliche Materialien wirken sich direkt auf den zum Biegen erforderlichen Druck aus.

2. Die Breite der Metallplatte: Je länger die Metallplatte, desto größer ist der erforderliche Biegedruck.

3. Form, die Form ist ein wichtiger Faktor bei der Berechnung des Biegedrucks. Je größer die Kerbe der Unterform ist, desto geringer ist der erforderliche Biegedruck, gleichzeitig erhöht sich aber auch der Biegebogen. Dabei ist zu beachten, dass die Unterform gewählt werden sollte. Die Wahl der Formkerbe sollte nicht kleiner als das 8-fache der Plattendicke sein.

Zusammenfassend lässt sich sagen, dass wir vor der Auswahl einer Biegemaschine die Eigenschaften unserer Produkte genau kennen müssen. Dabei sind das Plattenmaterial, die Plattenbreite und die Plattendicke am wichtigsten. Nachdem wir dies verstanden haben, können wir den Maschinenhersteller informieren und der Hersteller kann die für uns am besten geeignete Maschine empfehlen, sodass unsere Effizienz und Wirtschaftlichkeit verbessert wird.

Empfohlene Produkte

Hot News

-

Saudi-Arabien-WC67K 100T 3200 NC Abkantpresse & QC12K-4x3200 Schermaschine & 3x3100 Falzmaschine

2024-11-11

-

USA-PANEL 1400PA3-DA BIEGEZENTRUM

2024-10-28

-

Argentinien-WC67K 125T 3200 CNC-Abkantpresse und QC12K-4X3200-Schermaschine

2024-10-25

-

Hauptanwendungen und Entwicklung von Biegezentren

2024-10-24

-

Indonesien-WC67K-30T 1600/63T 2500/100T3200/160T 3200 CNC-Abkantpresse

2024-10-21

-

So gehen Sie mit dem Druckmangel in der Abkantpresse um

2024-10-15

-

So warten Sie eine Abkantpresse: 28 Tipps, um die Abkantpresse in perfektem Zustand zu halten

2024-10-04

-

Mexiko WC67K 80T 3200 NC Abkantpresse & QC12k-6×3200 Schermaschine

2024-09-26

-

Umfassender Leitfaden zur Biegeformung

2024-09-26

-

Wir heißen indische Kunden herzlich willkommen, unsere Fabrik zu besuchen

2024-09-23

EN

EN

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

BE

BE

HY

HY

KA

KA

UR

UR

BN

BN

MN

MN

KK

KK

SU

SU

TG

TG

UZ

UZ

KU

KU

KY

KY