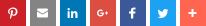

Mit der Entwicklung der Gesellschaft verändern sich auch die Formen der von uns benötigten Produkte auf vielfältige Weise. Unter ihnen ist das Biegen von Metall am gebräuchlichsten, einschließlich Blechbiegen, Rohrbiegen, Blechrunden, Profilextrusion usw.

Welche Verfahren gibt es beim Blechbiegen?

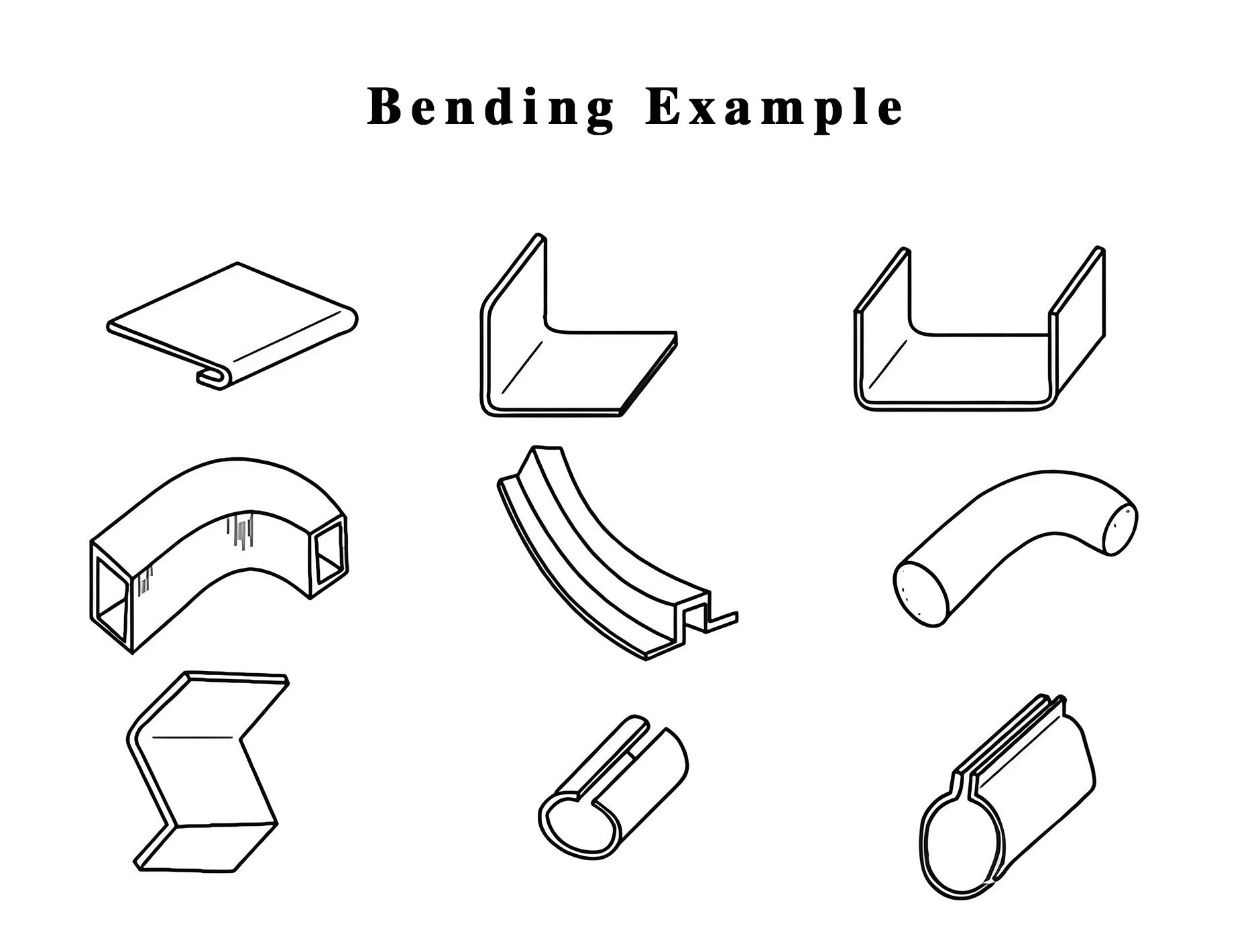

1. Normales Biegen: Beim konventionellen Biegen wird das Blech mithilfe einer Abkantpresse um 90° gebogen.

2. Abflachungsbiegen: Biegen Sie das Blech zuerst um 30° und glätten Sie dann den 30°-Winkel. Diese Art der Biegung erfordert ein scharfes Messer als Oberwerkzeug und ein Abflachungs-Oberwerkzeug. Der Zweck des Abflachungsbiegens besteht darin, die Gesamtfestigkeit des Blechs zu erhöhen.

3. Scharnierbiegen: Um mehrere Biegungen zur Herstellung eines Scharniers durchführen zu können, ist eine spezielle Scharnierform erforderlich.

4. Einmaliges Formbiegen: Um die Effizienz zu maximieren, kann die Form basierend auf der Produktform hergestellt werden und die endgültige Form des Blechprodukts kann mit nur einer Biegung erreicht werden.

5. Bogenbiegen: Für dieses Biegen gibt es zwei Biegemethoden. (a) Berechnen Sie den Biegewinkel und die X-Achsengröße jedes Schritts entsprechend der Größe des Produktbogens, führen Sie eine mehrstufige Biegung durch und biegen Sie schließlich den Bogen. Dies ist die kostengünstigste Methode, aber die Effizienz ist nicht hoch und es ist schwierig; (b) Lassen Sie den Hersteller die Bogenform direkt entsprechend der Größe des Bogens des Blechprodukts anpassen. Diese Methode ist effizienter und die Produktqualität und das Erscheinungsbild werden ebenfalls verbessert.

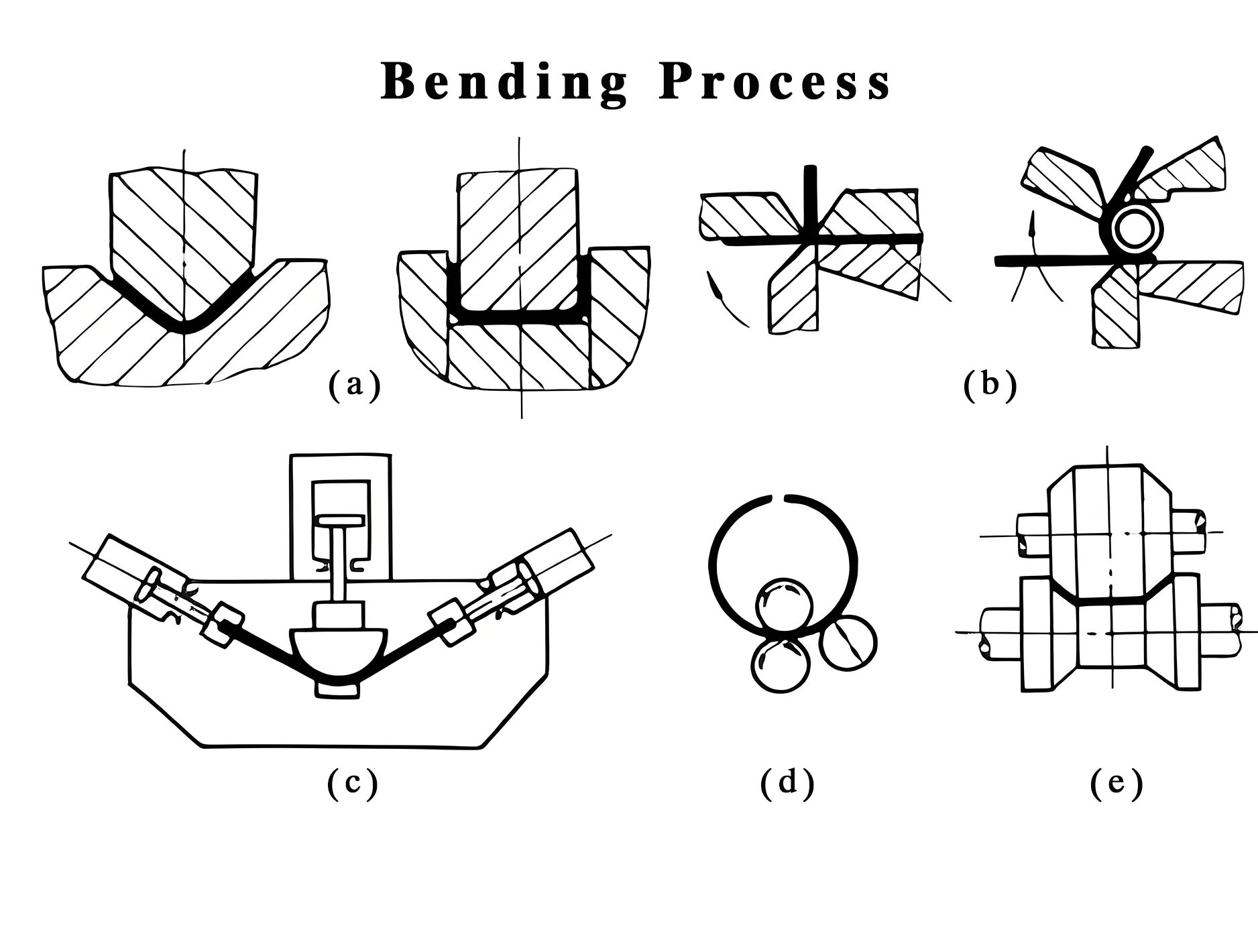

Edelstahlbiegen:

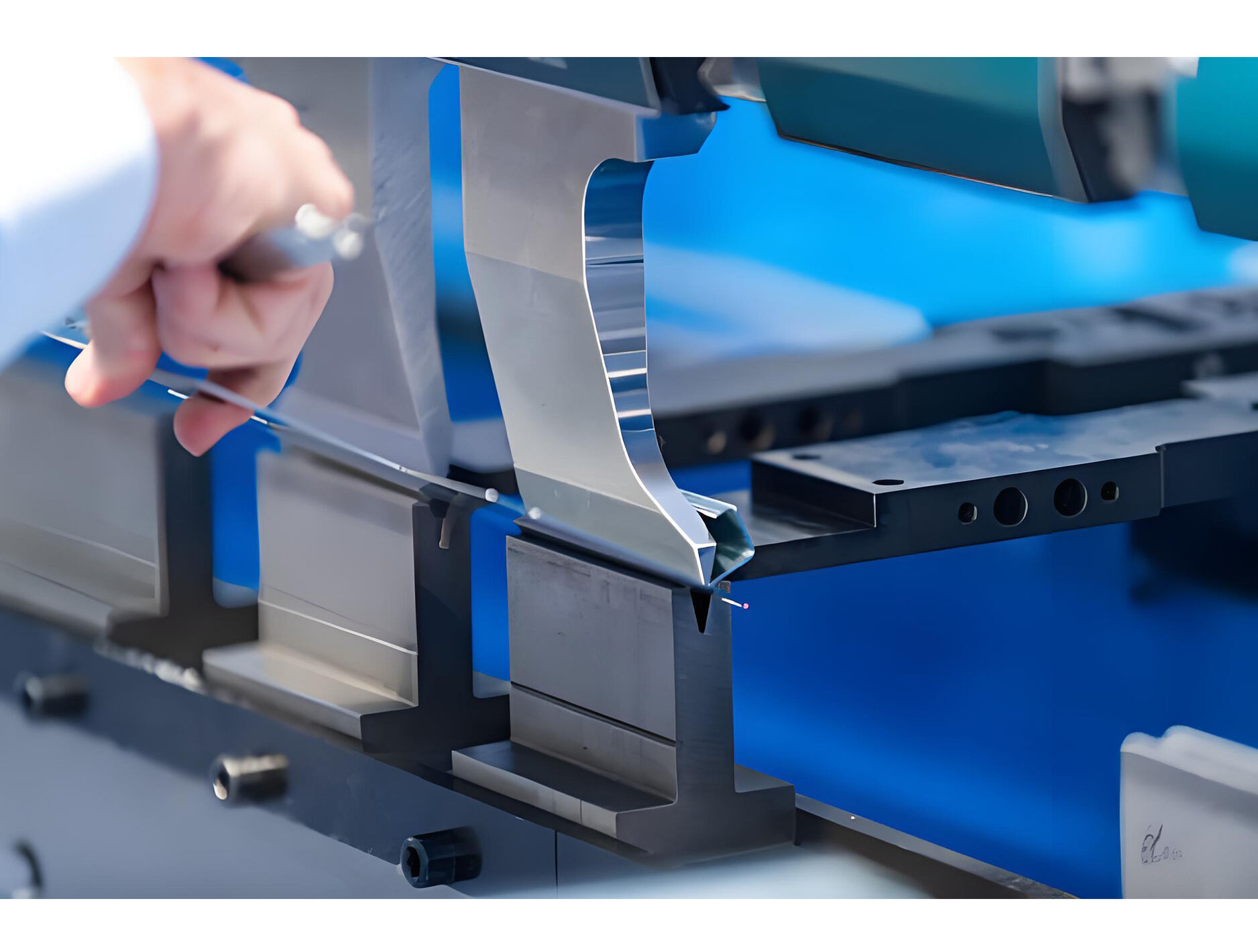

Edelstahl wird als hochfestes und korrosionsbeständiges Metallmaterial in vielen Industriebereichen häufig verwendet. Beim Biegen von Edelstahl mit einer Abkantpresse treten jedoch häufig einige Probleme auf. Im Folgenden finden Sie eine Zusammenfassung und entsprechende Lösungen. Ich hoffe, es wird Ihnen hilfreich sein.

1. Oberflächenkratzer

Edelstahl neigt beim Biegen zu Kratzern und Abschürfungen an der Oberfläche. Die Hauptgründe dafür sind:

- Verschleiß oder unsachgemäße Konstruktion der Vorrichtung

- Übermäßige Reibung zwischen Werkstück und Vorrichtung

- Staub oder Fremdkörper auf der Werkstückoberfläche

- Der Formschlitz ist zu klein

Solutions:

- Regelmäßige Überprüfung und Austausch der Halterung

- Optimieren Sie das Vorrichtungsdesign, um die Kontaktfläche zwischen Werkstück und Vorrichtung zu verringern

- Halten Sie das Werkstück und die Formoberfläche sauber und reinigen Sie die Oberfläche regelmäßig von Fremdkörpern

- Für Produkte mit hohen Anforderungen empfiehlt sich die Verwendung einer spurlosen Biegeform oder einer spurlosen Folie

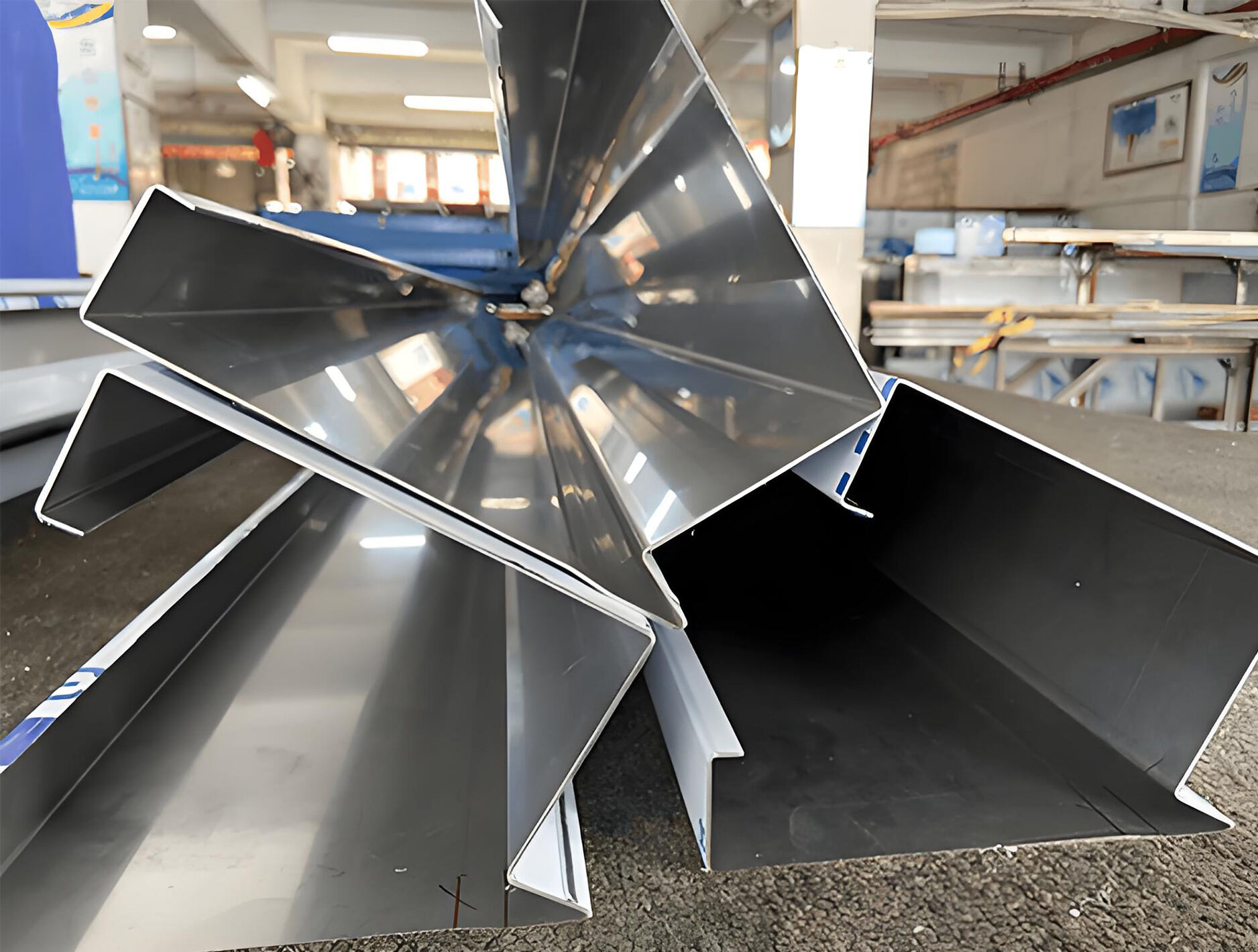

2. Materialverformung, Biegewinkel entspricht nicht dem Standard

Edelstahl neigt beim Biegen zur Verformung. Die Hauptgründe dafür sind:

- Falsche Berechnung der Vorbiegemenge

- Übermäßige Rückprallkraft des Edelstahls selbst

- Falsche Auswahl der Formkerbe

Lösung:

- Genaue Berechnung des Vorbiegedrucks entsprechend den Eigenschaften des Blechs

- Die Biegemaschine muss mit einer mechanischen Ausgleichsfunktion ausgestattet sein, die die Geradheit und Ästhetik des Produkts erheblich verbessert

- Schlitzen Sie zuerst den Edelstahl und biegen Sie ihn dann, was die Geradheit und Ästhetik des Produkts erheblich verbessert und auch den Verlust der Biegemaschine verringert

Zusammenfassend lässt sich sagen, dass beim Einsatz einer Biegemaschine zur Bearbeitung von Edelstahl viele Faktoren wie Materialeigenschaften, Prozessparameter, Gerätebedingungen usw. berücksichtigt werden müssen und gezielte Lösungen ergriffen werden müssen, um die Verarbeitungsqualität und Produktionseffizienz sicherzustellen.

EN

EN

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

HI

HI

IT

IT

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

SR

SR

SK

SK

VI

VI

HU

HU

TH

TH

TR

TR

AF

AF

BE

BE

HY

HY

KA

KA

UR

UR

BN

BN

MN

MN

KK

KK

SU

SU

TG

TG

UZ

UZ

KU

KU

KY

KY